Mooi werk

Assemblage- en testmachine voor schonere dieselmotoren

Vanwege Europese regelgeving moeten dieselmotoren minder stikstofoxide (NOx) uitstoten. Sinds 2018 wordt een doseersysteem ingebouwd in de uitlaten, dat een ammoniakoplossing toevoegt aan uitlaatgassen. Het Oldenzaalse bedrijf Vernay heeft voor dit systeem een klepje ontwikkeld. De specialist in fluid controloplossingen ontwikkelt en produceert hoogwaardige precisie rubbercomponenten voor de automobiel-, medische en huishoudelijke apparatenindustrie. Voor de snelle en nauwkeurige productie van het hoge precisie, kunststof en cilindervormig component zocht Vernay een bedrijf dat een assemblage- en testmachine kon ontwikkelen. Vanwege eerdere samenwerking, de ervaring in speciaalmachinebouw en het kunnen voldoen aan de eisen van hoge nauwkeurigheid koos Vernay voor Tuinte.

Vernay

Machinebouw, Engineering

Nauwe toleranties voor compleet product

Vernay stelde voor de machine eisen op het gebied van doorstroomcapaciteit, afsluitgedrag en een inbouwruimte van zeer beperkte afmetingen. Het klepje is 9 bij 5,5 mm doorsnee en bestaat uit een filtertje, een o-ring, veertje en afsluitertje. Voor Tuinte was het een uitdaging om een machine te ontwikkelen die elke zes seconden van zes zeer kleine onderdelen een compleet product levert. Met zeer kleine producttoleranties van twee nu (micrometer, oftewel duizendste millimeter, red.) moesten de onderdelen worden gepositioneerd, geassembleerd, gelast en getest.

Aanpak

De automobielindustrie hanteert het Production Part Approval Process. Het vraagt om een multidisciplinaire aanpak, preventief te werk gaan en continue feedback over het proces en de testprestaties. Om te voldoen aan de specificaties en het aantoonbaar maken van het maakproces is uitgebreid vooronderzoek gedaan. Ook zijn de kritische en niet kritische product- en procesparameters op basis van overeengekomen specificaties gedefinieerd. Op basis hiervan is een PPAP-opstelling gemaakt en zijn enkele kritische productstappen en processen als het lassen en de assemblage naar voren gehaald om het valideren op de juiste wijze te waarborgen. Kritiek waren onder meer de stappen waarin twee onderdelen met een laser verwarmd moesten worden om vervolgens heel gecontroleerd en nauwkeurig op elkaar te worden gedrukt. Beweging moest worden gelimiteerd vanwege de hoge eisen aan de nauwkeurigheid van de positionering. Als betrokken partner denken we in het voortraject mee met alle specificaties. Zo hebben we met de leverancier overleg gehad over de functionele lastesten. Na alle testen en de analyses zijn alle las- en testwaarden vastgelegd in een productiedatabase. Met tijdelijke handmatige assemblage zijn 4.000 klepjes gemaakt waarna het productieproces is vrijgegeven.

Kracht Tuinte

De machine is volledig in co-design met Vernay ontwikkeld. Vanaf het eerste contact met de opdrachtgever is continu overleg en feedback geweest met de klant en tussen specialisten bij Tuinte. Engineers sparren met elkaar, met de verkoop, met operators en monteurs. In de conceptfase beoordelen, verifiëren en toetsen we de specificaties intern, analyseren we de risico’s en zien we ‘tegenstrijdigheden’ dan zoeken we naar oplossingen. Door in een zo vroeg mogelijk stadium kritische stappen naar voren te halen bespaart de klant op kosten en tijd en het draagt bij aan een kwalitatief betere machine. Bovendien heeft Tuinte zowel de kennis van de techniek als de realisatie van machinebouw en de service en onderhoud in huis. Monteurs die betrokken zijn bij de assemblage en machinebouw maakten dan ook onderdeel uit van de conceptreview. Het voordeel is niet alleen een soepele samenwerking, maar ook een hoge betrokkenheid bij de levering van de componenten die we in eigen werkplaats maken, testen en aanpassen. Ook het opbouwen van en het verrichten van testen verloopt snel en efficiënt.

Resultaat

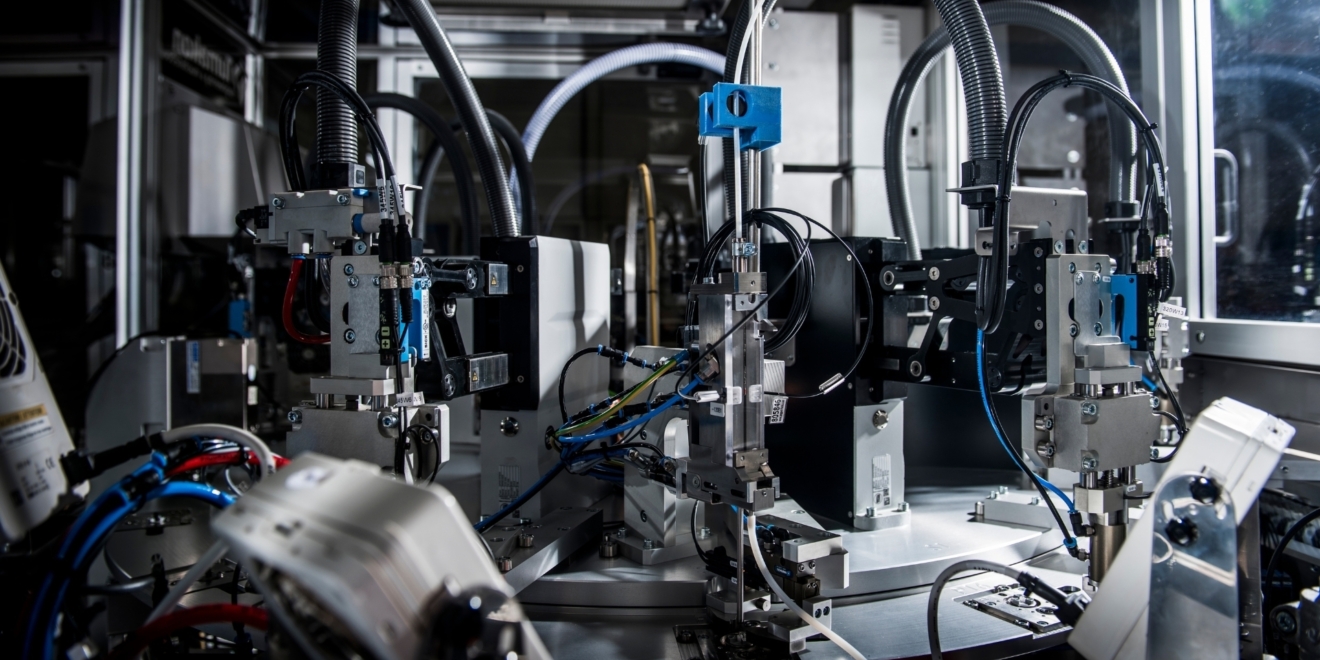

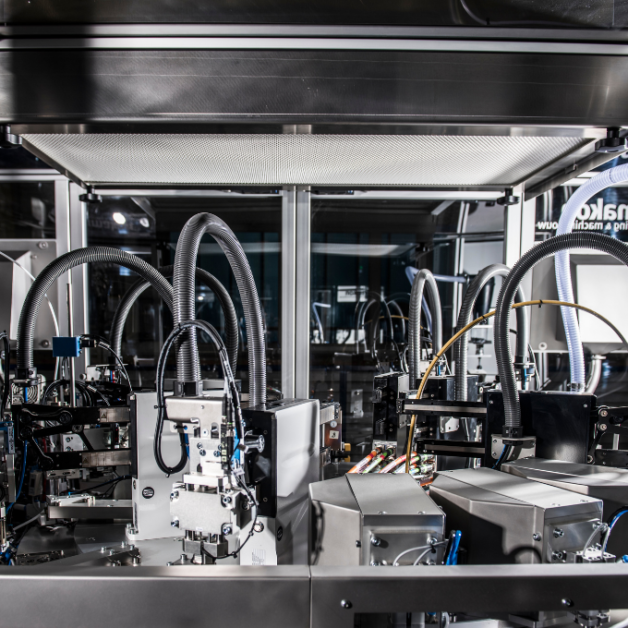

Er is een speciaalmachine ontwikkeld en gebouwd met een draaitafel met zestien posities die langs evenveel stations draait voor in totaal zo’n 25 volautomatische assemblage- en testhandelingen. Eromheen staan diverse systemen die zorgen dat de zes onderdeeltjes van het klepje met de juiste taktijd van één product per 6 seconden worden toegevoerd. Aan het eind van de rondgang worden de kant-en-klare, geteste klepjes per 40 stuks verpakt in doorzichtige pijpjes, klaar voor transport naar de eindklant. De machine is in staat om op jaarbasis 2,5 miljoen klepjes te produceren.

Result

A dedicated machine was developed and built with a 16-position rotary table that rotates past as many stations for a total of some 25 fully automatic assembly and testing operations. Surrounding it are various systems which ensure that six parts of the valve are added with the correct takt time of one product every 6 seconds. Once they have gone all the way round, the ready-to-use, tested valves are packed in transparent tubular packs of 40, ready for transport to the end customer. The machine is capable of producing 2.5 million valves every year.